Octubre, 2021

Desarrollo de Moldes de Inyección de Plástico

DESCRIPCIÓN DEL CURSO

FORMACIÓN 100% BONIFICABLE MEDIANTE LA FUNDACIÓN ESTATAL

FECHA DE INICIO: ELIGE TU LA FECHA DE INICIO QUE QUIERAS

DESCRIPCIÓN DEL CURSO:

Curso donde se profundizará en la técnica del diseño del molde de inyección de plástico. La metodología que se empleará será el seguimiento de las fases de realización del molde con mecanismos simples.

Se intercalará en el aprendizaje la práctica con la teoría.

- Al final del nivel se habrá adquirido las competencias para comprender y solucionar de manera óptima el diseño de un molde con correderas para liberación de negativos.

DURACIÓN DEL CURSO:

229 HORAS

OBJETIVOS DEL CURSO:

DISEÑAR UN MOLDE CON MECANISMOS SIMPLES:

Adquirir conocimientos para poder diseñar un molde con mecanismos periféricos que no exigen soluciones complejas, a partir de un anteproyecto definido por el jefe de proyectos y utilizando elementos estándares de mercado.

REQUISITOS DE PARTICIPACIÓN:

CONOCIMIENTOS PREVIOS ACONSEJABLES:

- Disposición de software 3D y conocimientos básicos de su operatividad. (Valido para este nivel software 2D).

- Delineante mecánico.

- Conocimientos de plásticos.

- Conocimientos básicos de tolerancias y ajustes.

- Nociones de Materiales y tratamientos térmicos.

- Conocimientos básicos de inyección de plásticos.

TEMARIO DEL CURSO:

Módulo 1: Procesos de inyección

- Máquinas de inyección

- Máquinas de bi-inyección

- Co-Inyección

- Equipos Periféricos

- Depósito de refrigeración

- Enfriador

- Atemperadores

- Termorreguladores

- Controladores “Valve Gate”

- Manipuladores

- Alimentadores

- Trituradores

- Conexionado de elementos auxiliares del molde

- Elementos de funcionamiento neumático

- Microrruptores

- Termopares

- Sensor de presión

- Contadores de ciclos

- Parámetros del proceso de inyección

- Factores que influyen en la inyección

- Validación de la máquina inyectora

Módulo 2: Definición y tipos de moldes de inyección de plástico

- Finalidad de los moldes de inyección de plástico

- Moldes multicavidades

- Criterios que considerar para determinar el número de cavidades

- Tipos de moldes

- Moldes de tres placas

- Moldes con boquilla calefactada

- Moldes con cámara caliente o “Manifold”

- Moldes tipo “Baby”

Módulo 3: Sistemas de alimentación

- Introducción al llenado del molde

- Sistemas de alimentación con canales fríos

- Canal frio ataca por el interior de la pieza

- Canal frio ataca por el lateral de la pieza

- Canal frio con cavidades múltiples

- Ataque sobre la pieza (Molde con tercera placa)

- Diseño del canal frio

- Entradas de material con ramal frio

- Entradas submarinas directas e indirectas

- Entrada submarina de cuerno o (banana)

- Introducción al llenado con cámara caliente

- Boquilla calefactada ataca sobre el canal frio

- Boquillas calefactadas atacan sobre la pieza

- Boquillas multipuntos y boquillas (Valve Gate)

Módulo 4: Sistemas refrigeración

- Refrigeración de elementos móviles

- Insertos de metales de alta conductividad térmica

- Tipos de conexionado

- Periféricos

- La impresión 3D

Módulo 5: Sistemas de expulsión y liberación de negativos

- Mecanismos de desmoldeo de negativos

- Correderas accionamiento y ubicación

- Elevadores y elevadores oblicuos

- Elevadores y elevadores inclinados

- Elevadores elásticos

- Liberación de roscas con pinza eclipsable

- Liberación de roscas por sistemas de desenroscado

- Liberación de negativos forzados

Módulo 6: Sistemas de venteo (Salida de gases)

- Conceptos y funcionamiento

- Ranuras de ventilación

- Inserción de pins y materiales porosos

- La simulación para la ubicación de zonas de venteo

Módulo 7: Defectos de piezas y posibles soluciones

- Introducción

- Llenado Incompleto

- Poros

- Aire atrapado

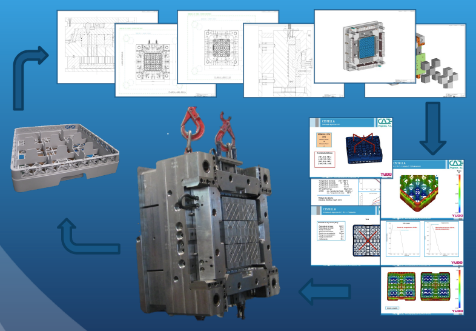

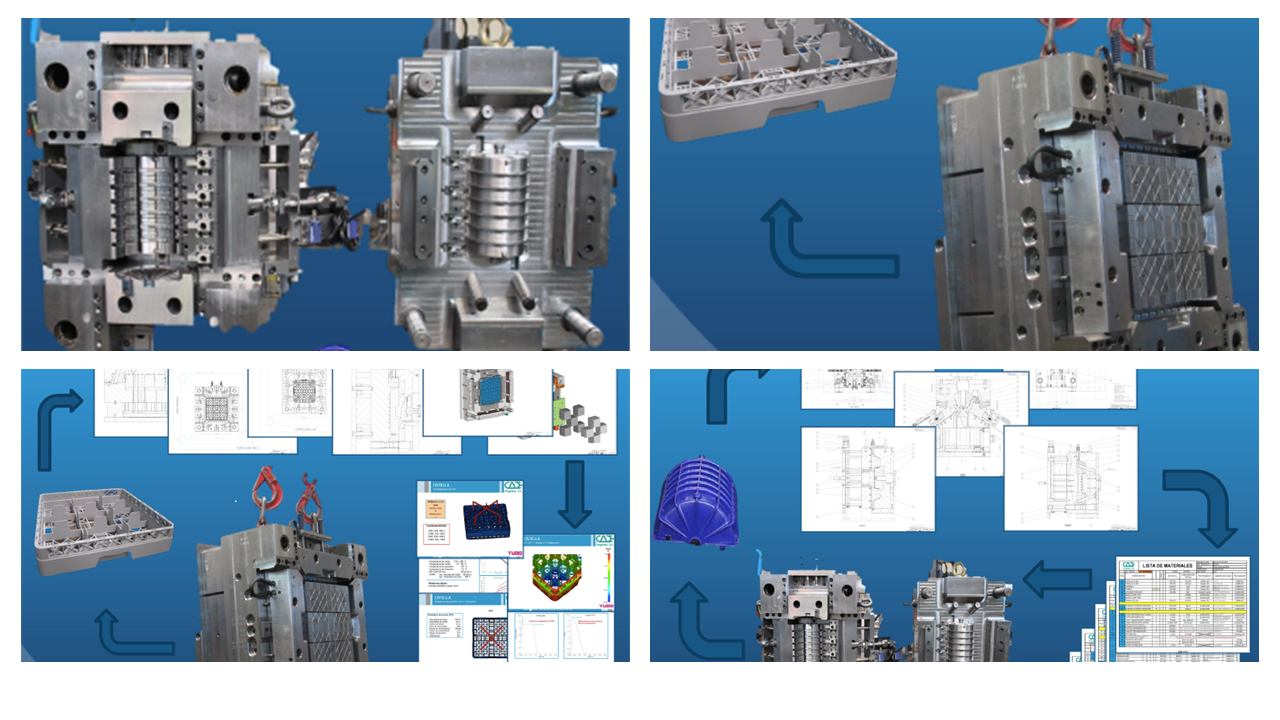

FASES DEL PROCESO DE DISEÑO

Proceso realización moldé VÁLVULA

Proceso realización moldé POCKET

PROYECTO FINAL DE CURSO:

Diseñar Molde de Inyección a 1Cv. con Correderas, realizando las Fases de diseño de Moldes de inyección Plástico de Nivel Intermedio visto en la parte teórica y práctica con los ejemplos proporcionados.

El proyecto se presentará y argumentará al tutor para valorar la integración de las competencias adquiridas en la formación.

COMPETENCIAS QUE SE TRABAJARÁN:

- Maquinaria para la construcción del molde.

- Conocimientos de materiales de construcción de moldes

- Capacidad de definición de la línea de partición en zonas de correderas.

- Capacidad de definición de la parte fija y móvil de la pieza, contemplando el efecto de las correderas.

- Colocación de extractores de pieza.

- Aptitudes para situar el conjunto de pieza y sistema de alimentación

- Capacidad para dimensionar insertos de figura.

- Diseñar cuñas de retención corredera.

- Capacidades para dimensionar porta molde, según corredera hidráulica.

- Diseñar sistema de guiado de la corredera.

- Diseñar el sistema de alimentación con canal frio y Boquillas calefactadas.

- Aptitudes para diseñar la entrada de material.

- Aptitudes para calcular y diseñar el sistema de refrigeración.

EVALUACIONES:

- Auto-evaluaciones parciales

- Evaluación final

- Proyecto final de curso

REQUISITOS DE CERTIFICACIÓN:

Certificado del curso

- Efectuar todo el curso completo

- Aprobar el examen final tipo test con un 75%

- Aprobar la realización del proyecto final de curso.

Finalizado el curso, el profesional recibirá un certificado conforme ha superado satisfactoriamente las auto evaluaciones y por tanto, asimilado correctamente los conceptos.

FORMACIÓN 100% BONIFICABLE MEDIANTE LA FUNDACIÓN ESTATAL

ANÁLISIS Y SIMULACIÓN, S.L. se reserva el derecho a cancelar los cursos o a modificar las fechas de los mismos en caso de que no hubiera quórum suficiente.